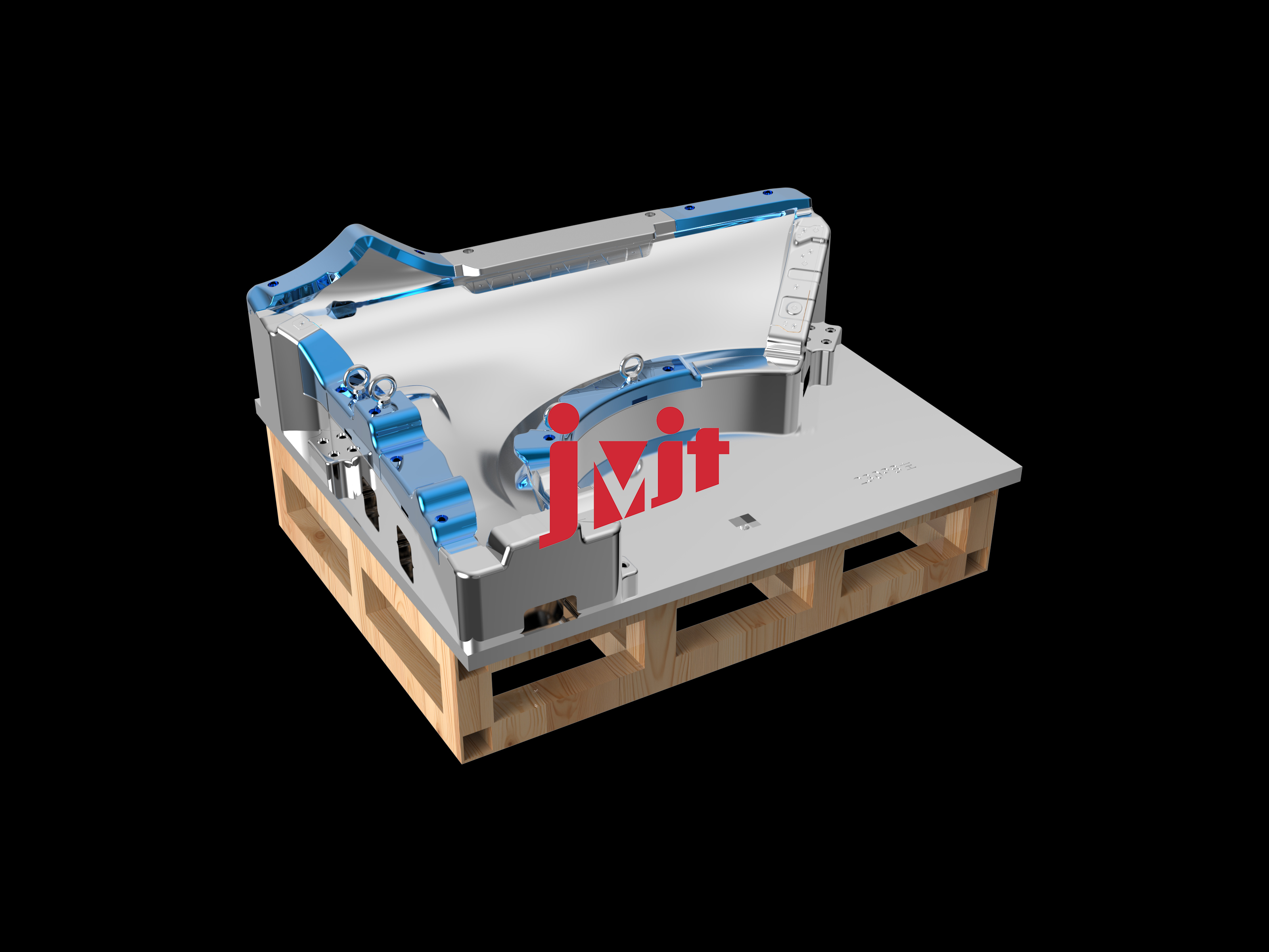

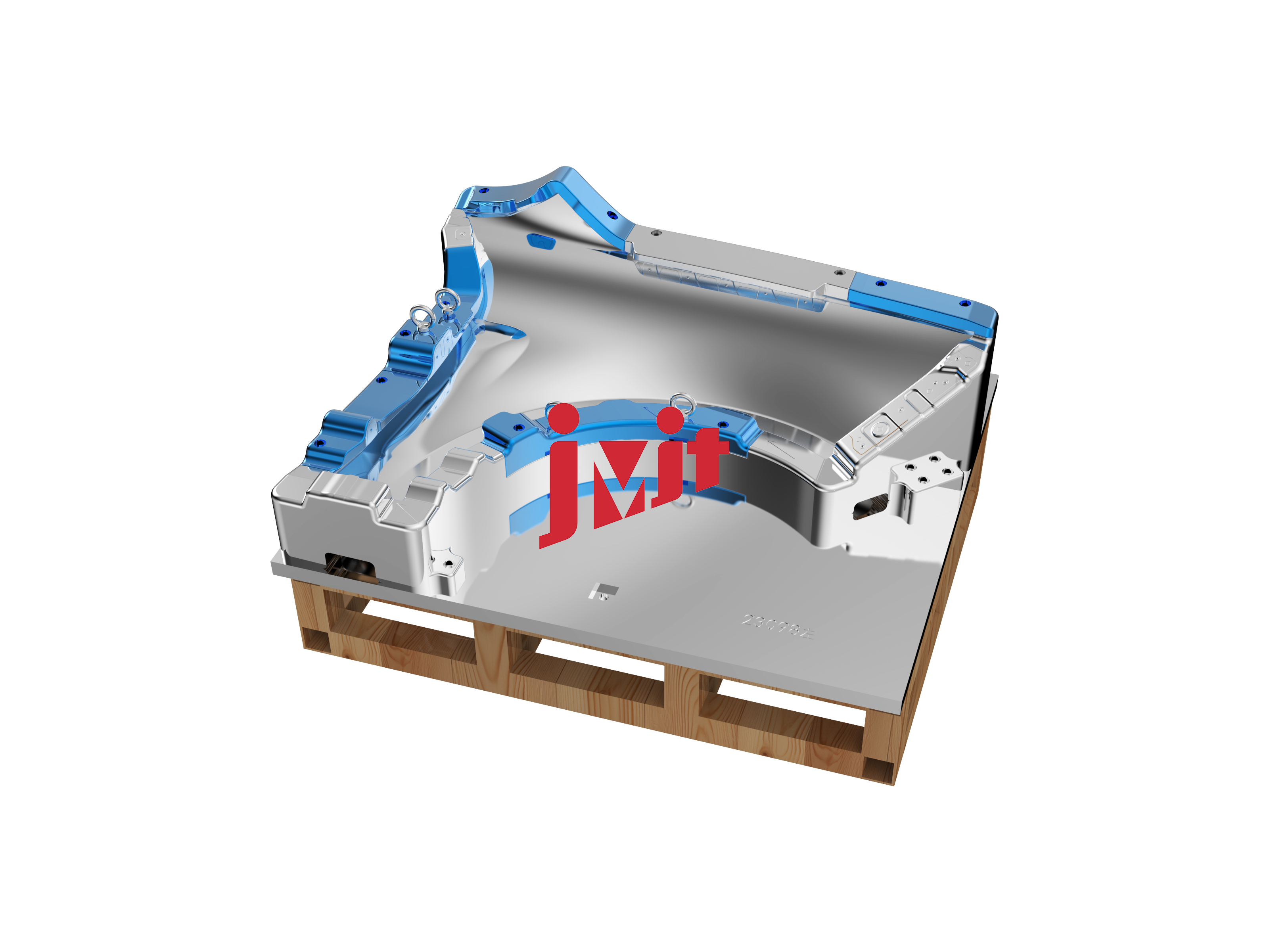

台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

碳纤维翼子板模具的成型工艺:热压罐碳纤维成型工艺

热压罐碳纤维成型工艺是一种用于制造高质量碳纤维复合材料部件的重要工艺:

一、工艺原理

热压罐成型工艺是将预浸料(碳纤维预先浸渍树脂)按照设计要求铺放在模具上,然后将其放入热压罐中。在热压罐中,通过同时施加高温和高压,使树脂流动并充分浸润碳纤维,经过固化反应形成具有优异性能的碳纤维复合材料制品。

二、工艺流程

1.模具准备

o模具的质量对于最终产品的形状和尺寸精度至关重要。首先要对模具进行清洁,确保表面无杂质、油污等。

o可以在模具表面涂抹脱模剂,便于成型后的制品顺利脱模。例如,常用的脱模剂有硅橡胶类脱模剂,它能在模具和制品之间形成一层隔离膜,防止制品与模具粘连。

2.预浸料铺层

o根据制品的力学性能要求和结构设计,将预浸料裁剪成合适的形状和尺寸。预浸料有单向带和织物两种形式。单向带预浸料主要用于承受单向载荷的部位,织物预浸料则适用于复杂形状和需要各向同性性能的区域。

o按照预定的铺层顺序将预浸料铺放在模具上。铺层过程中要注意每层预浸料的方向和角度,确保铺层的准确性。例如,在制造航空航天结构件时,铺层角度的误差可能会影响到部件的强度和刚度。

3.真空封装

o在铺层完成后,需要对预浸料进行真空封装。这是为了去除铺层中的空气和挥发物,同时使预浸料在热压过程中能够紧密贴合模具。

o通常使用真空袋膜将铺层覆盖,并通过密封胶条进行密封。然后用真空泵将真空袋内抽成真空状态,一般真空度要达到 -0.09MPa 左右。

4.热压罐固化

o将封装好的模具放入热压罐中。热压罐能够提供均匀的温度和压力环境。固化温度一般在 120 - 180℃之间,具体温度根据树脂体系而定。例如,环氧树脂体系的固化温度可能在 130℃左右。

o压力通常在 0.3 - 0.7MPa 之间。在高温高压下,树脂发生固化反应,时间一般在几个小时,如 2 - 6 小时,使碳纤维和树脂形成一个整体的复合材料结构。

5.脱模和后处理

o固化完成后,待热压罐冷却,将制品从热压罐中取出,然后脱模。脱模后的制品可能需要进行一些后处理,如机械加工(切割、钻孔等)以达到最终的尺寸精度要求,或者进行表面处理(喷漆、打磨等)来改善外观和防护性能。

三、工艺优点

1.产品质量高

o热压罐能够提供均匀的温度和压力场,使得树脂在碳纤维中的浸润更加均匀,固化后的复合材料内部孔隙率低,力学性能优异。例如,其制品的纤维体积含量可以精确控制,能够达到 60% - 70% 左右,从而保证了产品的高强度和高模量。

2.成型复杂形状制品能力强

o由于预浸料具有良好的柔韧性,通过合理的铺层设计,可以制造各种复杂形状的制品,如航空航天领域中的机翼、机身等结构部件。

3.产品性能重复性好

o只要严格控制工艺参数(温度、压力、时间等),就能够生产出性能稳定、质量一致的产品,这对于批量生产高质量的碳纤维复合材料制品非常重要。

四、应用领域

热压罐碳纤维成型工艺主要应用于航空航天、汽车工业、体育器材等领域。在航空航天领域,如飞机机翼、机身等结构部件的制造,利用该工艺可以制造出重量轻、强度高的部件,满足航空航天飞行器的高性能要求。在汽车工业中,用于制造高性能汽车的零部件,如车身框架等,能够提高汽车的性能和燃油经济性。在体育器材方面,像高级碳纤维自行车车架、高尔夫球杆等也是采用这种工艺制造,能够提供良好的力学性能和舒适的使用体验。