台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

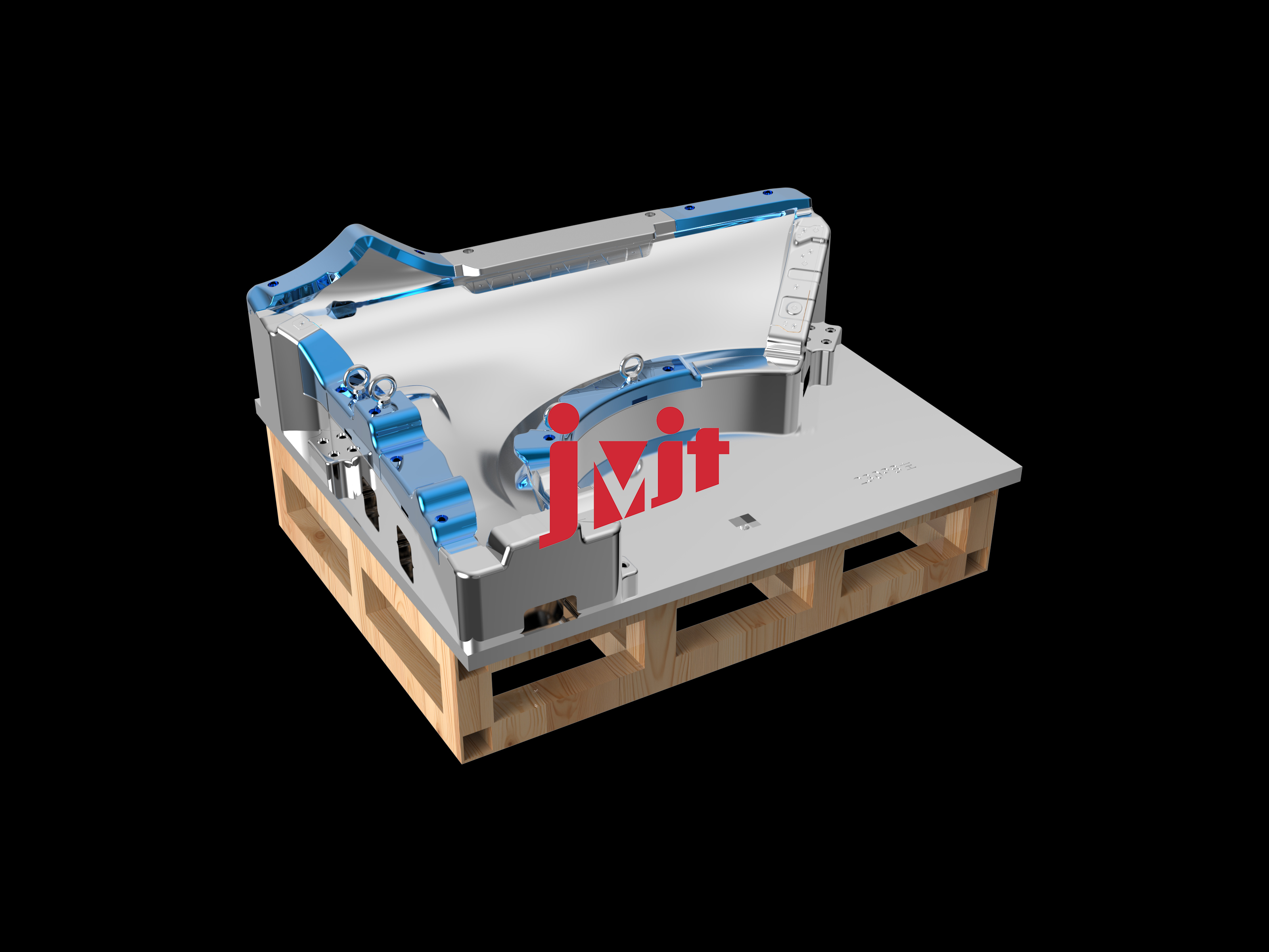

碳纤维汽车尾翼模具的相关介绍:

·制造工艺:模压碳纤维成型工艺

模压碳纤维成型工艺是一种高效的复合材料成型方法:

一、工艺原理

模压碳纤维成型是将碳纤维预浸料(预先浸渍了树脂的碳纤维材料)或碳纤维与树脂的混合体放置在闭合的模具中,通过加热和加压使其固化成型。在压力和温度的作用下,树脂流动并充分浸润碳纤维,同时发生化学反应,从液态转变为固态,从而将碳纤维固定成所需的形状。

二、工艺流程

1.材料准备

o碳纤维材料选择:可以选用碳纤维预浸料,预浸料中的树脂含量和碳纤维的排列方向等参数会影响最终产品的性能。例如,单向预浸料主要用于对强度和刚度要求较高的方向,而双向或多向预浸料能提供更均衡的性能。

o树脂体系确定:根据产品的使用环境和性能要求选择合适的树脂,如环氧树脂具有良好的机械性能和耐化学性,酚醛树脂则有较好的阻燃性。同时,要精确控制树脂的用量,以保证碳纤维与树脂的最佳比例。

2.模具准备

o模具设计:模具的形状和结构要根据产品的外形和尺寸来设计。模具需要有足够的强度和精度,以承受成型过程中的压力并保证产品的尺寸精度。例如,对于复杂形状的产品,可能需要采用多腔模具或具有特殊脱模机构的模具。

o模具清理和涂脱模剂:在使用前,要对模具进行彻底的清理,去除杂质和残留物。然后涂上脱模剂,这样可以方便产品脱模,并且脱模剂还能防止产品与模具粘连,保证产品表面质量。常用的脱模剂有硅酮类、蜡类等。

3.铺层操作

o裁剪碳纤维材料:根据模具的尺寸和产品的厚度要求,将碳纤维预浸料裁剪成合适的形状和大小。在裁剪过程中,要注意避免碳纤维的损伤,尽量保持纤维的连续性。

o铺层方式:将裁剪好的碳纤维预浸料按照设计的铺层顺序放入模具中。铺层顺序会影响产品的力学性能,例如,对于承受弯曲载荷的产品,通常将纤维方向与受力方向一致的预浸料放在外层,以提高抗弯强度。铺层过程中还需要注意避免产生褶皱和气泡,确保每层之间贴合紧密。

4.合模与压制

o合模:将铺好碳纤维材料的模具合模,合模过程要确保模具完全闭合,防止树脂在成型过程中溢出。同时,要检查模具的密封性能,良好的密封可以保证成型压力的稳定。

o压制:通过压力机等设备施加压力,压力大小根据产品的尺寸、形状和材料特性来确定。一般压力范围在几兆帕到几十兆帕之间。同时,对模具进行加热,加热温度也取决于树脂的固化体系,通常在 100 - 200℃左右。在压制过程中,树脂在压力和温度的作用下流动并固化。

5.固化与脱模

o固化过程:在设定的温度和压力下保持一定的时间,让树脂充分固化。固化时间一般根据树脂的种类和产品的厚度来确定,从几分钟到数小时不等。例如,环氧树脂在 120℃左右可能需要 1 - 2 小时才能完全固化。

o脱模:待产品固化完成后,打开模具,将成型后的碳纤维制品从模具中取出。脱模过程要小心操作,避免损坏产品。

6.后处理

o修整加工:对脱模后的产品进行边缘修整、表面打磨等操作,去除多余的材料和毛刺,使产品的外观和尺寸符合要求。

o质量检测:采用无损检测方法(如超声检测、X 射线检测)或力学性能测试(如拉伸强度测试、弯曲强度测试)等来检查产品的质量,确保产品满足设计要求。

功能与作用

·保证尾翼形状精度:碳纤维汽车尾翼模具是生产尾翼的关键工具,它能够精确地塑造出尾翼的形状和尺寸,确保每个尾翼产品都具有高度一致的外形,满足设计要求和空气动力学性能。

·辅助碳纤维成型:在碳纤维尾翼的制作过程中,模具为碳纤维材料的铺设和固化提供了支撑和约束。模具的表面质量和结构设计直接影响碳纤维布的铺设效果和树脂的固化质量,有助于使碳纤维材料在特定的温度、压力条件下固化成型,获得理想的强度和性能。

·提高生产效率:通过使用模具,可以实现碳纤维尾翼的批量生产,提高生产效率,降低生产成本。同时,模具的使用寿命较长,能够在一定时间内保证尾翼产品的质量稳定性和一致性。