台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

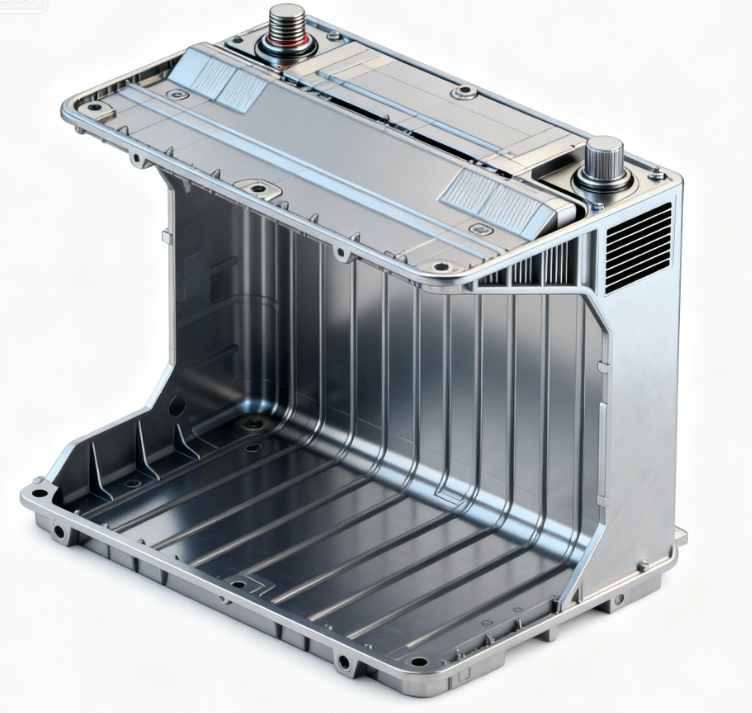

LFT材料在新能源汽车电池壳中的应用前景

新闻资讯

/ 2025-10-15 08:56:59

台州市黄岩久泰模具有限公司

LFT 材料凭借轻量化、多功能集成及政策适配性等核心优势,正成为新能源汽车电池壳体材料的重要发展方向,其应用前景呈现 “技术突破驱动需求扩容、成本优化加速替代渗透” 的双重特征,具体可从市场潜力、技术演进、竞争格局及挑战突破四维度展开分析:

一、市场增长潜力:政策与需求双轮驱动

新能源汽车产业的爆发式增长为 LFT 材料在电池壳体领域创造了广阔市场空间。2024 年中国 LFT 市场规模已达 128.6 亿元,其中新能源汽车领域需求占比超 18%,且增速持续高于行业平均水平。

从需求端看,2024 年中国新能源汽车产量同比增长 33.3%,电池壳体作为核心安全部件,对轻量化与安全性的要求持续升级。LFT 材料相比传统铝合金壳体可减重 30%-35%,且一体化成型工艺能减少零件数量,契合新能源汽车续航提升与生产效率优化的双重需求。预计到 2025 年,LFT 在汽车领域的应用占比将升至 61%,其中电池壳体等核心部件的需求增长将成为主要驱动力,市场规模有望突破 27 亿元。

二、技术演进方向:性能升级与工艺创新

LFT 材料的技术突破正解决电池壳体对安全性、稳定性的严苛要求,主要呈现三大发展趋势:

1.高性能改性突破:通过基体优化与纤维增强技术升级,LFT 材料性能持续提升。2024 年国内研发的 LFT 材料拉伸强度已达 210MPa,热变形温度超 140℃,预计 2025 年将进一步提升至 220MPa 和 150℃以上,可满足电池壳体在高温、冲击等极端工况下的使用需求。例如,PC+LFT-D 复合材料凭借优异的阻燃性与尺寸稳定性,能提升电池包气密性,降低长期使用中的安全风险。

2.功能集成化设计:LFT 材料可通过一体化成型工艺整合散热、绝缘等功能,减少壳体装配环节。相比传统金属壳体需额外加装绝缘层,LFT 壳体可直接实现绝缘性能,同时通过纤维分布优化提升抗冲击性,满足电池壳体防腐蚀、耐低温冲击(-25℃)的要求。

3.工艺创新降本:D-LFT(直接在线混炼)工艺的智能化升级的实现,可实时调控纤维分散均匀性,废品率降低 30% 以上,推动 LFT 壳体生产成本下降。此外,3D 打印技术与 LFT 的结合,能实现复杂结构壳体的小批量定制,生产周期缩短 50% 以上,适配高端车型与特种车辆需求。

三、竞争格局与应用案例

当前 LFT 材料在电池壳体领域的竞争呈现 “头部企业主导、产业链协同深化” 的特征。例如,某国产电动车型采用 LFT 改性聚丙烯电池托架,在保证强度的同时实现成本降低 30%;蔚来等品牌则试点应用碳纤维增强 LFT 壳体,减重效果显著,但目前受限于成本,尚未大规模普及。

从材料类型看,长玻璃纤维增强 LFT(LGF)目前占主导地位,2025 年市场规模预计达 107.8 亿元;长碳纤维增强 LFT(LCF)因性能更优,在高端车型中增速显著,市场规模将达 35.4 亿元。与铝合金壳体相比,LFT 材料在成本上具备潜在优势,随着产能扩张与工艺优化,其性价比将进一步提升,加速对金属材料的替代。

四、挑战与突破路径

尽管前景广阔,LFT 材料在电池壳体应用中仍面临三大挑战,需通过技术创新与产业协同实现突破:

1.性能与成本平衡:碳纤维增强 LFT 虽性能优异,但成本较高,目前主要应用于高端车型。未来需通过生物基树脂替代(如 PLA)、回收体系完善(回收率目标 80% 以上)降低成本,同时提升玻璃纤维增强 LFT 的性能,扩大中端车型应用。

2.标准与认证体系完善:电池壳体关乎整车安全,目前 LFT 材料的阻燃、耐候性等标准尚未完全统一。行业需联合车企、检测机构建立专用标准,推动 LFT 壳体通过国际安全认证,加速市场化进程。

3.回收与环保体系建设:随着 LFT 应用规模扩大,废旧壳体的回收利用成为关键。物理粉碎与化学解聚技术的成熟,将推动 LFT 材料实现 “生产 - 回收 - 再制造” 闭环,契合新能源汽车绿色发展趋势,提升材料全生命周期竞争力。

最新动态

- LFT材料在新能源汽车电池壳中的应用前景 2025-10-15 08:56:59

- SMC铁路信号方向盒模具特点 2025-10-13 10:10:42

- SMC材料在医疗领域的应用前景如何? 2025-10-10 13:26:24

- SMC台盆模具的主要原材料是什么? 2025-10-08 10:02:16

- SMC模具的发展趋势是什么? 2025-09-26 09:48:54

- 如何提高碳纤维模具的性能? 2025-09-22 08:49:06

- SMC材料的应用领域有哪些? 2025-09-18 14:53:49

- 哪些汽车零部件适合使用LFT工艺生产? 2025-09-08 09:10:55

- 密胺餐具的实用性、安全性与经济性 2025-09-05 08:54:03

- 户外桌椅塑料模具有哪些优点? 2025-08-29 10:00:00