台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

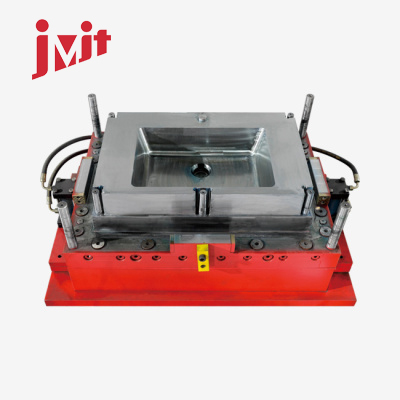

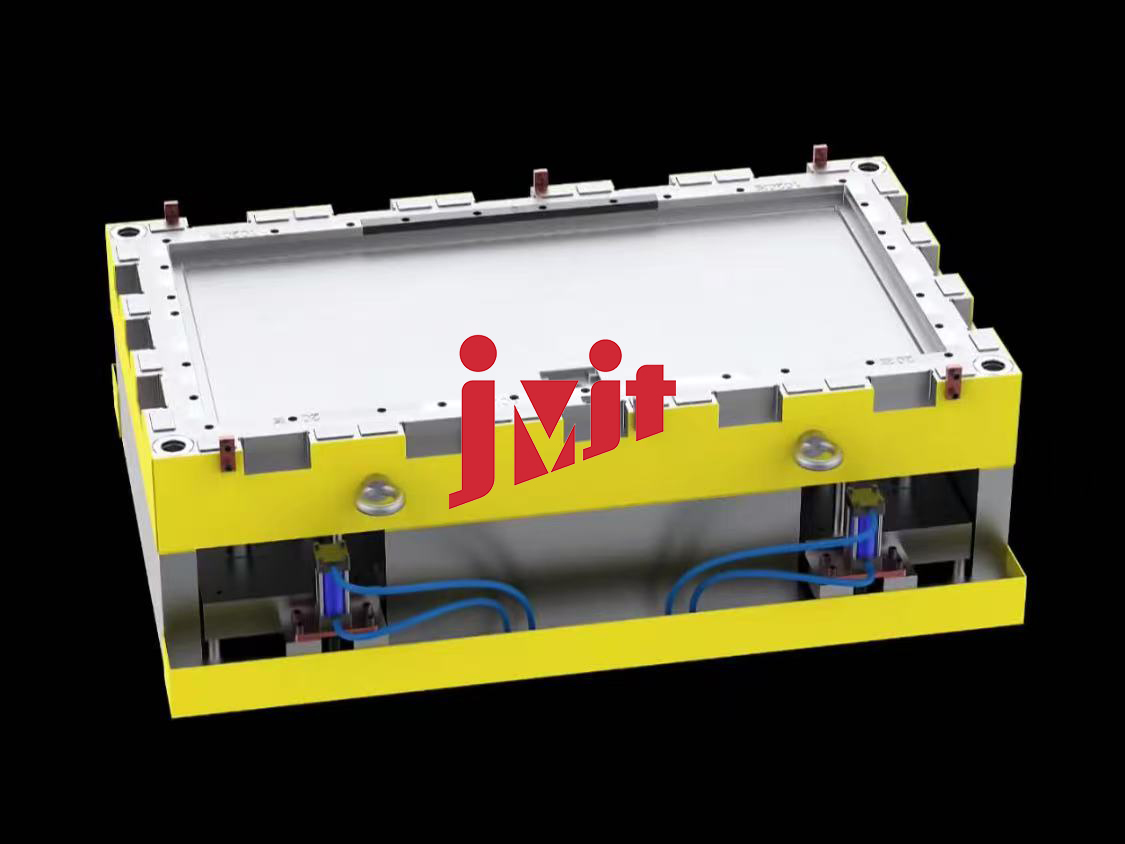

SMC 洗脸盆模具的相关介绍:

·模具特点

o高强度与耐用性:SMC 洗脸盆模具通常采用优质模具钢制造,经过锻造、热处理等工艺,具有高强度和良好的耐磨性,能够承受多次模压成型过程中的压力和摩擦,保证模具的使用寿命。

o高精度尺寸:为了确保洗脸盆的尺寸精度和外观质量,SMC 洗脸盆模具的制造精度要求很高,通常能达到 0.02mm 甚至更高的精度,使得生产出的洗脸盆符合设计要求,与其他卫浴设施更好地匹配。

o良好的表面光洁度:由于洗脸盆对外观要求较高,模具表面需要进行精细加工和抛光处理,达到镜面效果,使 SMC 材料在模压成型后能够获得光滑、亮丽的表面,易于清洁和维护。

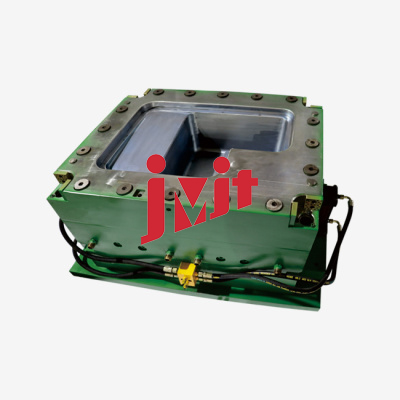

o高效的热传导性:模具内部通常设计有合理的加热通道和冷却系统,能够快速、均匀地传递热量,使 SMC 材料在模压过程中迅速升温固化,提高生产效率,同时保证产品质量的稳定性。

o抽真空设计:一些先进的 SMC 洗脸盆模具还具备抽真空功能,可以在模压过程中抽出模腔内的空气,避免产品出现气泡、气孔等缺陷,提高产品的密实性和表面质量。

·制作工艺

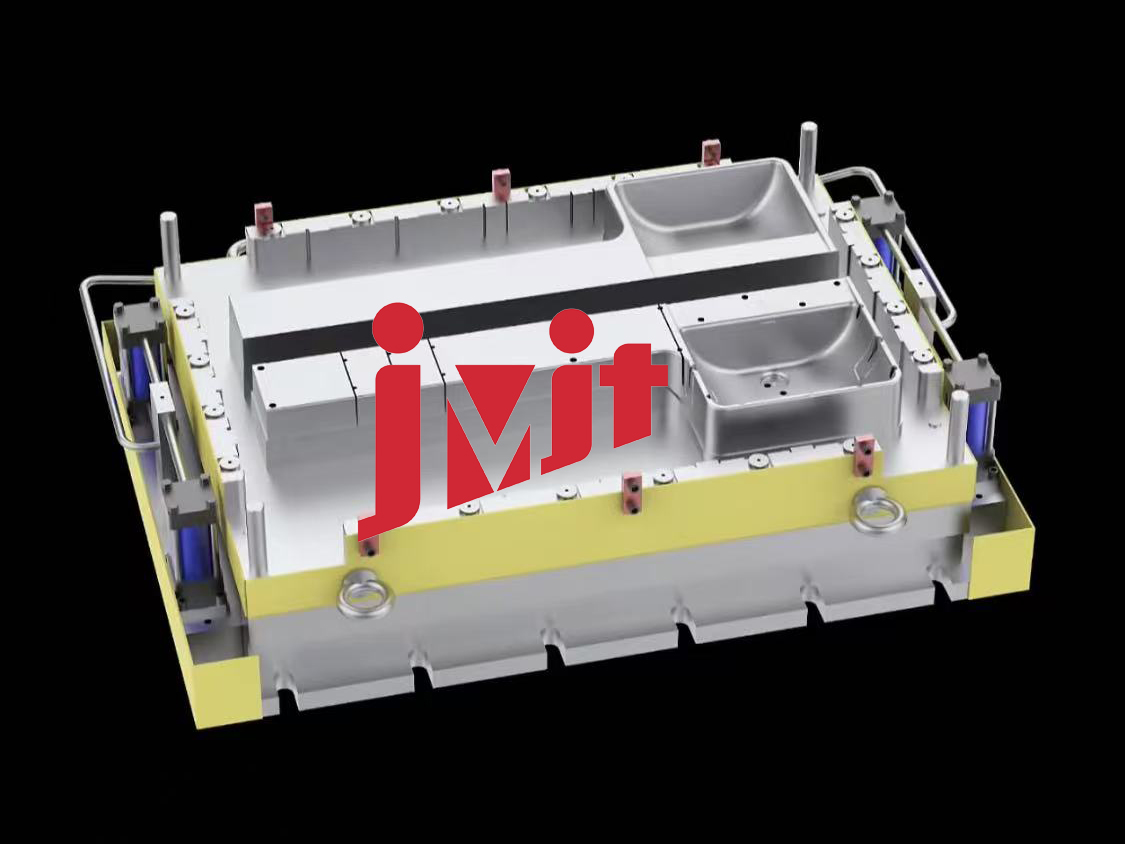

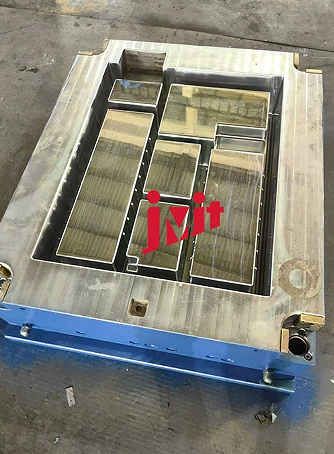

o设计:根据洗脸盆的设计图纸和要求,利用 CAD/CAM 等软件进行模具的三维建模和结构设计,确定模具的分型面、型腔布局、脱模方式等关键参数。

o选材:选用适合 SMC 模压成型工艺的模具钢材料,如 P20、718 等,这些材料具有良好的加工性能、强度和耐腐蚀性。

o加工:采用 CNC 数控铣床、加工中心等设备对模具材料进行切削加工,制造出模具的型腔、型芯、模架等零部件,并进行高精度的尺寸加工和表面处理3。

o热处理:对加工后的模具零部件进行热处理,如淬火、回火等,提高模具的硬度、强度和耐磨性,改善模具的综合性能。

o装配:将加工好的各个零部件进行清洗、装配,安装模具的导向机构、顶出机构、加热系统、冷却系统等,并进行调试和校准,确保模具的各项功能正常。

o调试优化:在正式生产前,进行试模和调试工作,观察模具的开合运动、成型情况、产品质量等,对模具进行必要的调整和优化,直到生产出合格的洗脸盆产品。

·成型工艺

o材料准备:将 SMC 片材按照模具型腔的尺寸和形状进行裁剪,确保片材的尺寸和质量符合要求。

o预热:将裁剪好的 SMC 片材放入预热设备中进行预热,使其达到一定的温度,提高材料的流动性和可塑性。

o装模:将预热后的 SMC 片材放入模具型腔中,注意片材的放置位置和方向,确保片材与模具型腔贴合良好。

o合模:启动压机,使模具的上模和下模缓慢合拢,对 SMC 片材施加一定的压力,使其在模具型腔内初步成型。

o加热模压:在合模的同时,通过模具内部的加热系统对 SMC 片材进行加热,使片材在高温高压下发生化学反应,逐渐固化成型。

o保压冷却:在 SMC 片材固化成型后,保持一定的压力和温度一段时间,确保产品的尺寸稳定和性能良好,然后通过冷却系统对模具进行冷却,使产品降温定型。

o脱模:当模具冷却到一定温度后,打开模具,利用顶出机构将成型好的洗脸盆产品从模具中顶出,完成整个成型过程。