台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

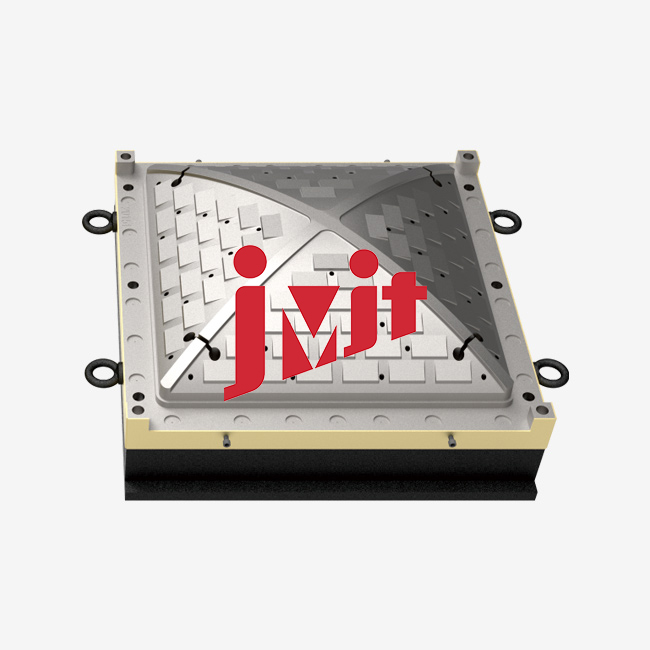

SMC 水槽模具的相关介绍:

模具材料

钢材:一般选用优质的模具钢,如 P20 钢、718 钢等,具有良好的强度、韧性和耐磨性,能够承受模压过程中的高温和高压,保证模具的使用寿命和成型精度。

镀铬层:在模具表面镀上一层硬铬,可提高模具表面的硬度和光洁度,降低 SMC 材料与模具之间的摩擦系数,有利于脱模,同时也能增强模具的耐腐蚀性。

结构设计

分型面:是模具闭合时凹模与凸模相互配合的接触面,其设计应考虑水槽的形状、尺寸以及脱模方式等因素,确保在开模时能够顺利地将水槽制品从模具中取出,同时要保证分型面处的密封性,防止 SMC 材料在模压过程中溢出。

型腔和型芯:是模具中直接成型水槽的部分,其尺寸和形状应根据水槽的设计要求进行精确加工,以保证水槽制品的尺寸精度和外观质量。型腔和型芯的表面粗糙度要达到一定的要求,通常需要进行镜面抛光处理,使水槽制品表面光洁度高,无需二次修饰。

浇注系统:包括主流道、分流道和浇口等部分,其作用是将熔融的 SMC 材料均匀地引入型腔。主流道用于将材料从注塑机喷嘴引入模具,分流道则将主流道的材料分流到各个浇口,浇口是连接分流道和型腔的狭窄通道,它的大小、形状和位置会影响材料的流动速度和填充效果。

脱模机构:常见的脱模机构有推杆脱模、推板脱模等。推杆脱模机构是通过推杆将水槽制品从型芯上推出,推板脱模机构则是利用推板将整个制品从型腔中推出。脱模机构的设计要合理,确保在脱模过程中不会对水槽制品造成损坏。

制造工艺

CNC 加工:利用计算机数控加工设备,对模具钢进行精确的切削加工,能够加工出复杂的形状和高精度的尺寸,保证模具的质量和精度。

电火花加工:对于一些难以用机械加工完成的部位,如模具的深槽、窄缝等,可以采用电火花加工的方法进行成型。

表面处理:除了镀铬处理外,还可以对模具进行氮化、镀镍等表面处理工艺,进一步提高模具表面的硬度、耐磨性和耐腐蚀性。

装配调试:将加工好的各个模具零件进行装配,确保模具的各个部件之间的配合精度和运动顺畅性。装配完成后,需要进行试模调试,对模具的温度、压力、保压时间等参数进行调整,以保证生产出合格的水槽制品。

成型工艺

材料准备:将 SMC 片状模塑料按照模具型腔的尺寸和形状进行裁剪,然后在裁剪好的 SMC 片材上均匀地涂抹脱模剂,以便在成型后能够顺利脱模。

装模:将裁剪好的 SMC 片材放入预热好的模具型腔中,然后将模具闭合,固定在模压设备上。

模压成型:通过模压设备对模具施加一定的压力和温度,使 SMC 材料在模具型腔中熔融、流动并填充整个型腔,在高温高压下发生固化反应,最终成型为水槽制品。模压过程中的压力、温度和保压时间等参数对水槽制品的质量有重要影响,需要根据 SMC 材料的特性和水槽的设计要求进行合理调整。

脱模:当 SMC 材料固化成型后,打开模具,利用脱模机构将水槽制品从模具中取出。

应用领域

卫浴领域:SMC 水槽模具广泛应用于卫浴产品的生产,如洗手盆、洗衣盆、洗菜盆等,能够满足卫浴产品对外观质量、尺寸精度和耐用性的要求。

厨房领域:在厨房中,SMC 水槽模具可用于生产各种类型的厨房水槽,如单槽水槽、双槽水槽等,其耐腐蚀性和易清洁性使其成为厨房水槽的理想选择。