台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

模具类型

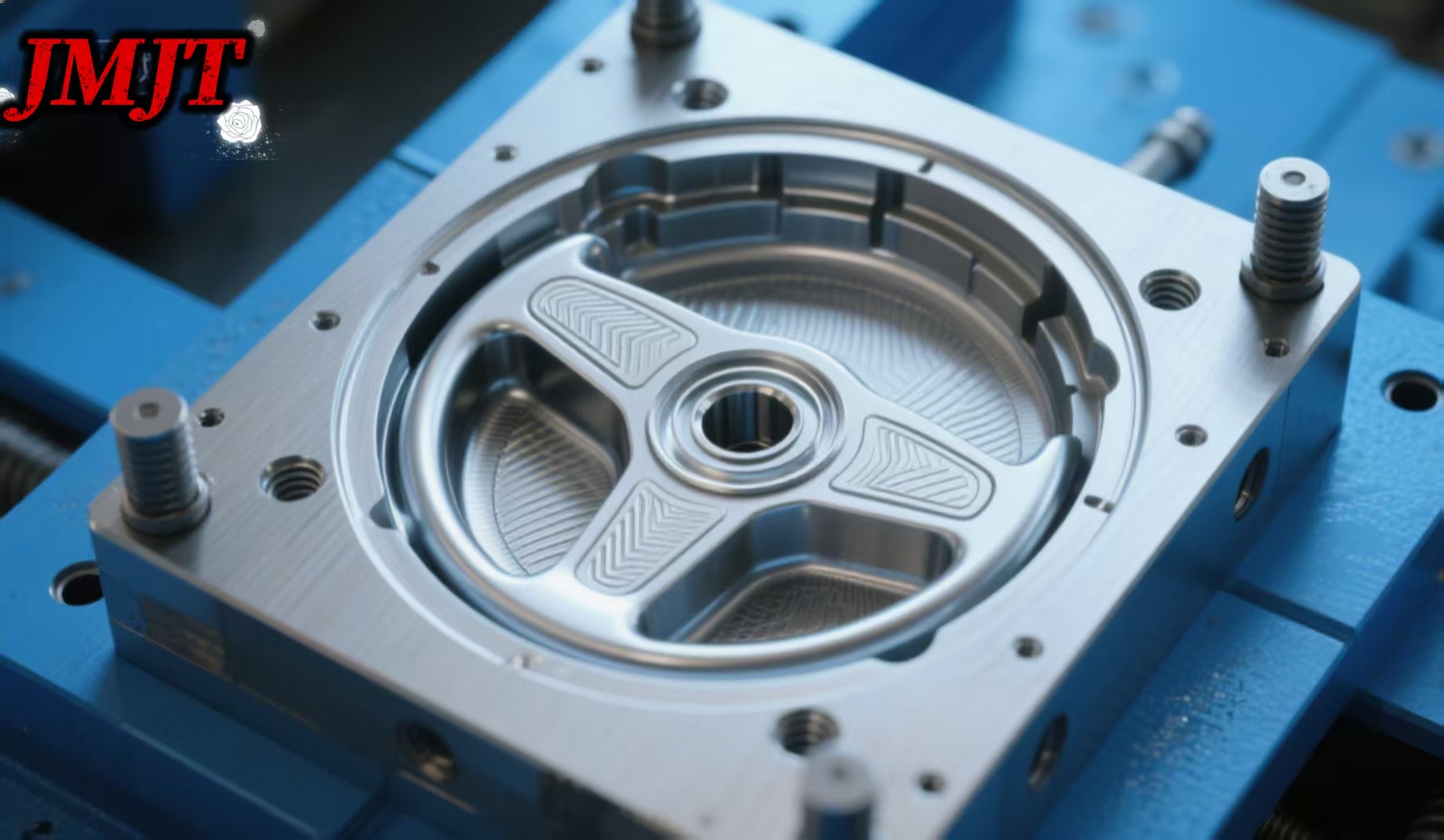

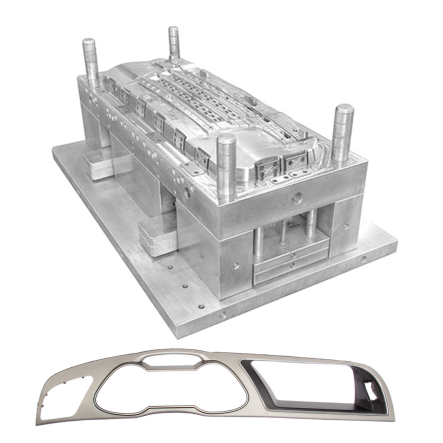

1.注塑模具:是汽车车顶塑料件生产中最常用的模具类型。其工作原理是利用注射机将熔化的塑料快速注入闭合的模具内,使之冷却固化,开模后得到定型的塑料制品。

2.吹塑模具:通常用于生产中空的汽车车顶塑料件。先将塑料原料加热融化制成型坯,然后放入吹塑模具中,通过吹入压缩空气使型坯膨胀紧贴模具内壁,冷却后得到所需的车顶塑料件。

结构组成

1.成型系统:是模具中直接与塑料接触并形成车顶塑料件形状的部分,包括上模和下模,它们的型腔形状和尺寸精确地对应着车顶塑料件的外观和结构。

2.浇注系统:将熔融塑料由注射机喷嘴引向型腔的流道,一般由主流道、分流道、浇口、冷料穴组成,其作用是使塑料均匀地填充到型腔中,确保车顶塑料件的成型质量。

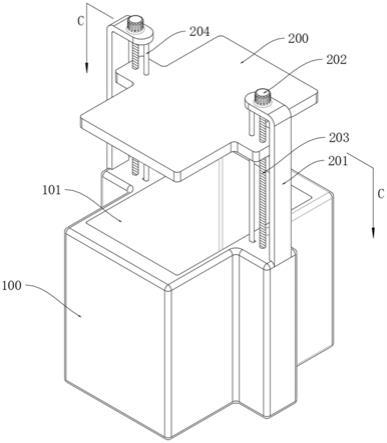

3.导向系统:保证动模与定模闭合时能够精确对准,主要由导柱、导套、精定位块组成,可避免上下模错位,影响车顶塑料件的尺寸精度和外观质量。

4.顶出系统:模具分型后将塑件从模具中推出,实现塑料件顺利脱模的装置,一般由顶杆、斜顶块、复位杆、推杆固定板、推板等组成。

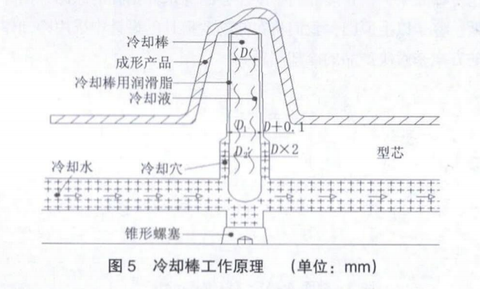

5.冷却系统:通常为水路循环系统,通过在模具内设置冷却通道,让冷却水在其中流动,带走塑料成型过程中产生的热量,使塑料快速冷却固化,缩短成型周期,维持产品的尺寸和稳定性,改善产品外观品质。

6.排气系统:在塑料填充型腔时,使型腔内部气体顺利排出,通常在模具分型面处开设排气槽,模具的顶杆、斜顶块、滑块等部位也需要开设排气槽,以防止气体被困在型腔内,导致车顶塑料件出现气孔、缺料等缺陷。

制造工艺

1.设计:根据汽车车顶塑料件的形状、尺寸、精度要求以及生产批量等因素,利用计算机辅助设计(CAD)软件进行模具的三维建模和详细设计,确定模具的结构、各个部件的尺寸和形状等。

2.加工:采用数控加工中心、电火花加工机床、线切割机床等设备对模具的各个部件进行加工制造,确保部件的尺寸精度和表面质量。加工过程中需要使用各种刀具和切削工艺,对模具钢等材料进行切削、钻孔、镗孔、铣削等操作。

3.热处理:对模具的关键部件进行热处理,如淬火、回火等,以提高模具的硬度、强度、耐磨性和耐腐蚀性,延长模具的使用寿命。

4.表面处理:为了提高模具的脱模性能、抗腐蚀性能和表面光洁度,对模具表面进行处理,如镀铬、氮化、镀硬铬等。

5.组装:将加工好的各个模具部件按照设计要求进行组装,确保各个部件的安装位置准确无误,连接牢固,同时进行调试和检测,保证模具的开合运动顺畅,各个系统的功能正常。

发展趋势

1.高精度化:随着汽车行业对车顶塑料件外观和尺寸精度要求的不断提高,模具制造将朝着更高精度的方向发展,以满足汽车制造商对产品质量的严格要求。

2.高效化:为了提高生产效率,降低生产成本,汽车车顶塑料件模具将越来越多地采用高速加工技术、热流道技术、自动化脱模技术等,缩短模具的成型周期,提高生产效率。

3.智能化:借助传感器、监控系统和数据分析技术,实现模具的实时监测和故障预警,对模具的温度、压力、位移等参数进行精确控制,提高模具的稳定性和可靠性,同时实现智能化的生产管理和质量控制。