台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

结构组成

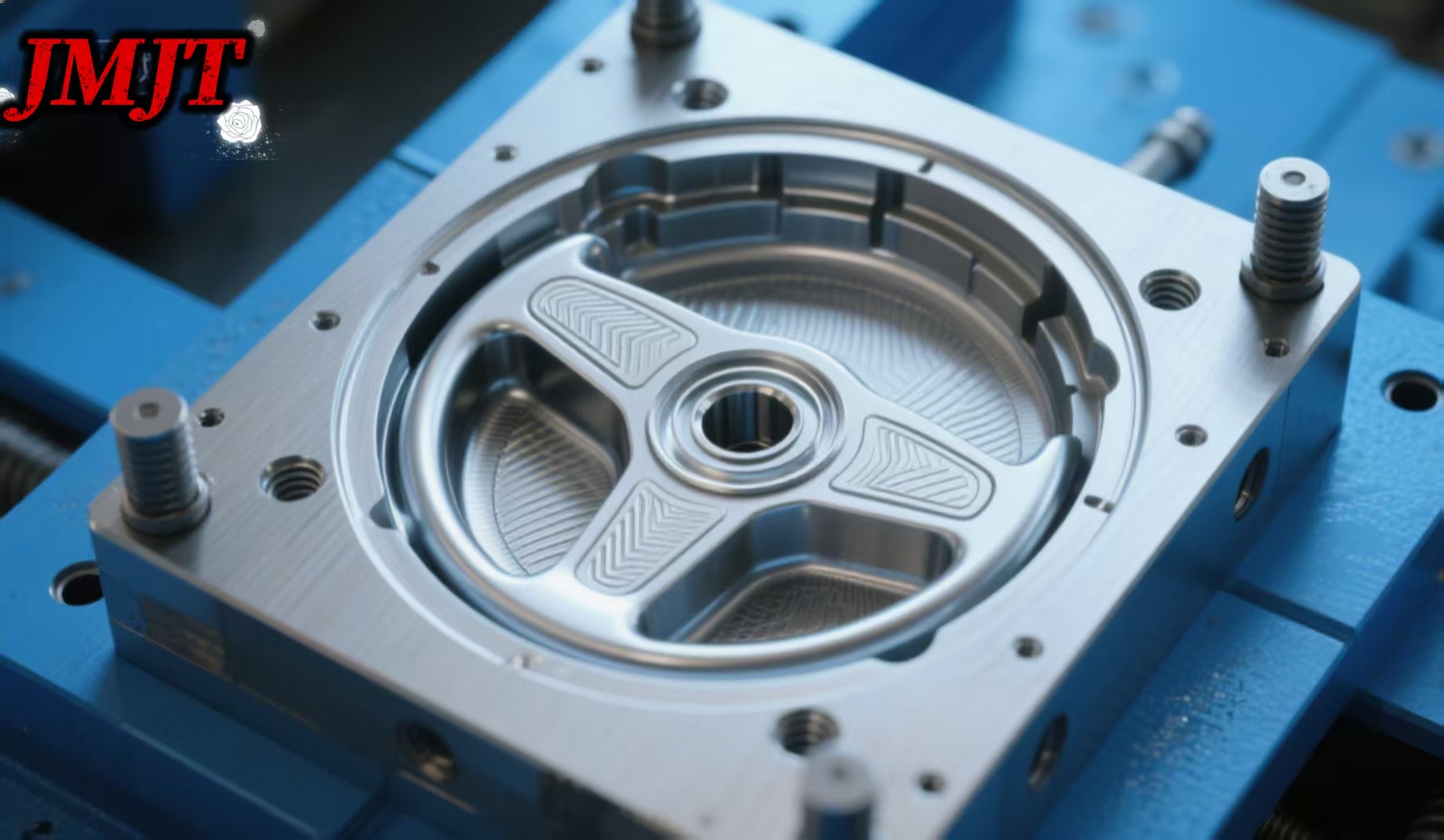

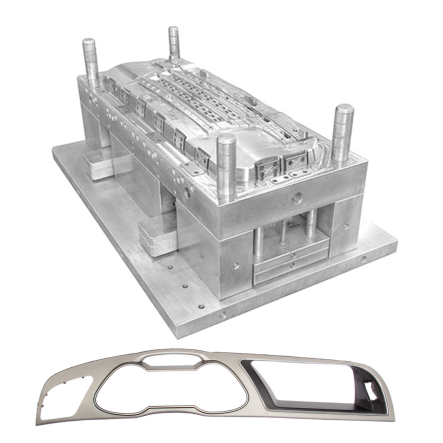

1.成型零部件:包括凸模(型芯)和凹模(型腔),直接决定了后视镜塑件的形状、尺寸和表面质量。

2.浇注系统:将塑料熔体从注射机喷嘴引入模具型腔的通道,通常由主流道、分流道、浇口和冷料穴等组成。为了提高进料均匀性和减少熔接痕,一些后视镜模具采用热流道系统。

3.导向机构:用于保证动模和定模在合模时能够准确对合,防止模具错位,通常由导柱和导套组成。导柱一般安装在动模或定模上,导套则安装在对应的定模或动模上,它们的配合精度较高,能确保模具的开合运动平稳顺畅。

4.侧向分型与抽芯机构:由于后视镜结构复杂,常有倒扣、侧孔等特征,需要侧向分型与抽芯机构来实现这些部位的成型和脱模。常见的有斜滑块抽芯机构、斜顶抽芯机构、滑块抽芯机构等。如某后视镜镜壳模具,外侧倒扣采用重力辅助斜滑块抽芯,内侧倒扣根据不同情况分别采用斜推块、斜推 + 直推复合等抽芯方式。

5.脱模机构:在塑件成型后,将其从模具型腔中脱出的装置。常见的脱模机构有推杆脱模、推板脱模、推块脱模等,也可采用多种方式组合。如一些后视镜模具采用推杆 + 推块 + 斜推块的推出方式,依靠注塑机的油缸推动推件固定板,实现塑件的顶出和脱模。

6.冷却系统:为了提高生产效率和塑件质量,需要对模具进行冷却,使塑料熔体在型腔中快速均匀冷却固化。冷却系统通常由冷却水道组成,设计时要根据模具结构和塑件形状合理布置,保证冷却均匀性。如在后视镜模具的前后模上设计多组水路,对斜滑块、直顶等热量集中的部位进行重点冷却。

材料选择

1.模具钢:常用的模具钢有 P20、718、2344 等。P20 钢具有良好的加工性能和抛光性能,适用于一般要求的后视镜模具;718 钢是在 P20 钢基础上改进的,具有更高的硬度和强度,能满足中等批量生产的需求;2344 钢则具有优异的热强性、韧性和耐磨性,常用于生产高精度、高寿命的后视镜模具。

2.其他材料:除了模具钢,模具的一些零部件还会用到其他材料,如导柱、导套通常采用耐磨性能好的铜合金或轴承钢;顶针、复位杆等采用优质碳素钢或合金钢,经过淬火、回火等热处理工艺,提高其硬度和韧性。

设计要点

1.分型面设计:应选择在塑件的最大轮廓处,便于塑件脱模和保证塑件外观质量。同时要考虑分型面的形状和位置对模具结构、成型工艺的影响,尽量简化模具结构,减少分型面的数量。

2.抽芯机构设计:根据塑件的倒扣、侧孔等结构特点,合理选择抽芯机构的类型和数量,并精确计算抽芯行程、抽芯力等参数,确保抽芯动作的顺利进行和塑件的完好无损。

3.脱模机构设计:要保证塑件在脱模过程中不发生变形、损坏,脱模力要均匀分布在塑件上。根据塑件的形状、尺寸和结构,选择合适的脱模方式和脱模零件,并进行脱模力的计算和校核。

4.冷却系统设计:冷却水道的布置要与塑件的形状、壁厚以及塑料的流动方向相适应,使模具各部位的冷却速度均匀一致,避免塑件产生翘曲、变形等缺陷。同时要注意冷却水道的直径、长度、间距等参数的优化,提高冷却效率。

制造工艺

1.机械加工:通过数控加工中心、铣床、车床、磨床等设备,对模具零件进行粗加工和精加工,保证零件的尺寸精度和表面质量。加工过程中要注意刀具的选择、切削参数的优化以及加工顺序的安排,以提高加工效率和加工精度。

2.电火花加工:对于一些形状复杂、难以通过机械加工完成的部位,如深孔、窄槽、倒扣等,可以采用电火花加工的方法进行成型。电火花加工是利用电极和工件之间的脉冲放电产生的高温,将工件材料逐渐蚀除,达到加工的目的。

3.表面处理:为了提高模具的耐磨性、耐腐蚀性和脱模性能,需要对模具表面进行处理。常见的表面处理工艺有氮化、镀硬铬、PVD 涂层等。氮化处理可以在模具表面形成一层硬度高、耐磨性好的氮化层;镀硬铬可以提高模具表面的硬度和光洁度,便于塑件脱模;PVD 涂层则可以在模具表面形成一层具有高硬度、高耐磨性和良好润滑性的涂层,提高模具的使用寿命。