台州市黄岩久泰模具有限公司

Taizhou Huangyan Jiutai Mold Co., Ltd

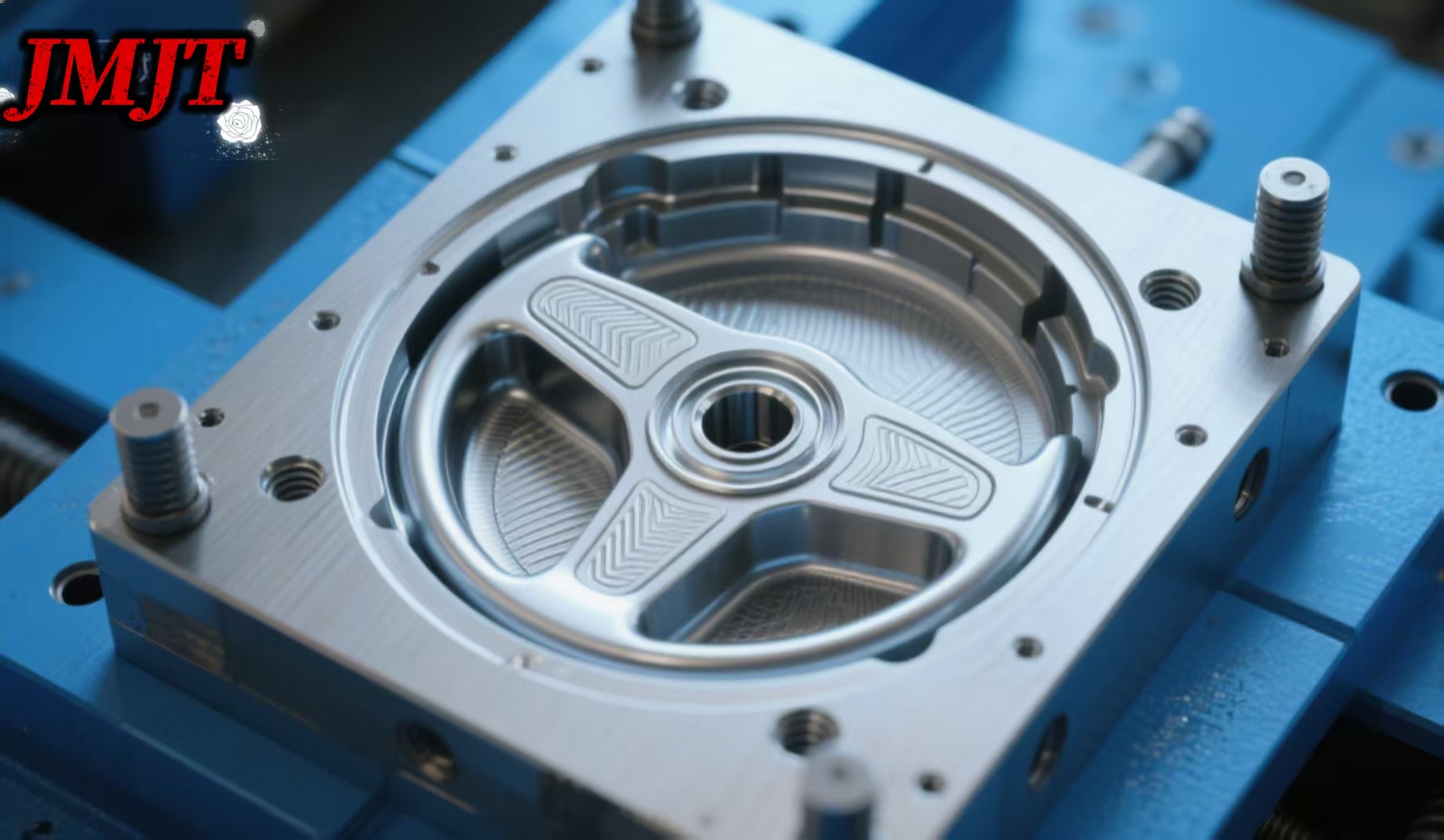

导流罩塑料模具是用于制造导流罩塑料制品的工具,以下从其结构组成、工作原理、制造工艺、应用领域等方面进行介绍:

一,结构组成

1.成型部件:是模具中直接与塑料接触并决定导流罩形状和尺寸的部分,包括凸模、凹模、型芯等。例如在卡车导流罩注塑模具中,凸模和凹模相互配合,形成导流罩的外部轮廓和内部结构。

2.浇注系统:将塑料熔体从注塑机喷嘴引入模具型腔的通道,通常由主流道、分流道、浇口等组成。如热流道模具的浇注系统,可精确控制塑料熔体的流动和分配,提高成型效率和产品质量。

3.导向机构:用于保证模具在开合过程中,动模和定模能够准确对合,防止错位。常见的导向机构有导柱和导套,如在高密封型双色导流罩成型模具中,上模具底部四周安装的导柱与下模具表面四周开设的定位孔配合,起到导向和定位作用。

4.脱模机构:在导流罩成型后,将其从模具中顺利脱出的装置,如顶针、推板等。以卡车导流罩注塑模具为例,通过电推杆、电动转轴和活动板等组成的脱模机构,可自动将成型的卡车导流罩推出模具,提高生产效率和产品质量。

5.温度调节系统:通过在模具中设置冷却水道或加热装置,对模具温度进行控制,以保证塑料熔体在模具内的良好成型。如高密封型双色导流罩成型模具中,上模具顶部安装的冷却液进水管口和出水管口,与喷嘴外部的水套连通形成循环水路,可对模具进行冷却。

二,工作原理

1.合模:动模和定模在导向机构的作用下准确闭合,形成密封的型腔,为塑料熔体的注入做好准备。

2.注塑:注塑机将加热至熔融状态的塑料通过浇注系统注入模具型腔,塑料熔体在型腔中流动并填充型腔,形成导流罩的形状。

3.保压:在塑料熔体充满型腔后,注塑机继续保持一定的压力,使塑料在型腔中得到压实和补缩,以提高导流罩的尺寸精度和表面质量。

4.冷却:模具的温度调节系统对型腔中的塑料进行冷却,使其逐渐凝固成型。冷却过程中,塑料收缩并紧贴在模具的成型部件上。

5.脱模:当塑料冷却到一定程度后,脱模机构开始工作,将成型的导流罩从模具中脱出,完成一个成型周期。

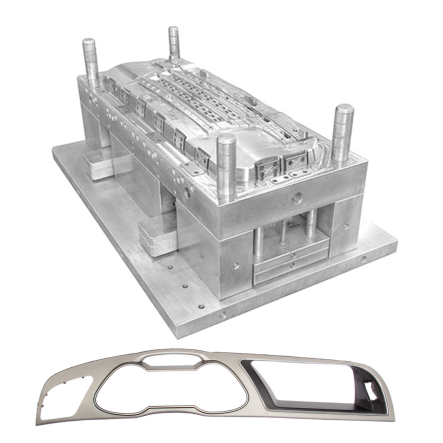

三,制造工艺

1.设计:根据导流罩的产品图纸和技术要求,利用计算机辅助设计(CAD)软件进行模具结构设计,确定模具的尺寸、形状、分型面、浇注系统、脱模机构等参数。

2.加工:采用数控加工中心、电火花加工、线切割等加工设备,对模具的各个零件进行加工制造,保证零件的尺寸精度和表面质量。

3.热处理:对模具的关键零件进行热处理,如淬火、回火等,提高零件的硬度、强度和耐磨性,延长模具的使用寿命。

4.表面处理:对模具的成型表面进行镀铬、氮化等表面处理,提高表面硬度和光洁度,有利于塑料的脱模和防止模具生锈。

5.装配:将加工好的各个零件按照设计要求进行装配,形成完整的模具,并进行调试和试模,对模具的性能和成型质量进行检验和优化。

四,应用领域

1.汽车工业:用于制造卡车、客车、轿车等各类汽车的导流罩,以减少空气阻力,降低燃油消耗,提高汽车的行驶性能和经济性。

2.航空航天:可用于制造飞机、火箭等航空航天飞行器的导流罩,保障飞行器的气动性能和飞行安全。

3.船舶工业:在船舶制造中,用于制造船舶的导流罩,改善船舶的航行性能,减少阻力和能耗。

4.其他领域:还可应用于摩托车、电动车、工程车辆等领域的导流罩制造,以及一些需要导流功能的工业设备和产品中。